路沿石塑料模具在注塑机设备中注塑成型后收缩的原因有6个:

1.原料的热胀冷缩:在路沿石塑料模具注塑成型时,需要先把原料熔融,原料熔融温度可以达到200~300摄氏度,这时原料受热膨胀,而在路沿石塑料模具成型后冷却过程中温度降低,成型的路沿石塑料模具体积势必要发生收缩。

2.原料化学结构的变化:例如热固性塑料在注塑成型模具产品的过程中,原料树脂分子由线形结构变为体型结构,而原料体型结构的体积质量比线形结构体积质量大,其总体积变小所以表现为成型的路沿石塑料模具产生收缩。

3.残余应力的变化:路沿石塑料模具在注塑成型的时候,由于原料受到成型压力剪切力作用,添加剂的混合不均匀性及注塑钢模温度的影响,成型后的路沿石塑料模具中有残余应力存在,这种残余应力会逐渐变小并重新分布,其结果是成型路沿石塑料模具的时候发生再收缩,这种收缩一般称为后收缩。

4.注塑钢模浇口截面的尺寸:不同的注塑钢模其交口截面尺寸不同,大尺寸浇口有助于提高注塑钢模的型腔压力和延长浇口封闭时间,便于更多原料熔体流入注塑钢模的型腔,因而成型的路沿石塑料模具密度也较大,从而使得成型的路沿石塑料模具的收缩率降低,反之则会提高成型路沿石塑料模具的收缩率。

5.原料品种:一般来说如PP/PA结晶型原料,比PC/PS/ABS结晶型原料表现出较大的脱模后收缩和较宽的收缩范围。

6.成型的路沿石塑料模具的壁厚:成型厚度均匀的薄壁路沿石塑料模具在注塑钢模的型腔中冷却速度快,模具产品脱模后的收缩率趋于最小,而壁厚相同的厚壁路沿石塑料模具在注塑钢模的型腔中冷却时间长,模具产品在脱模后的收缩率大,如果要成型的模具产品壁厚有厚有薄,则不同壁厚的模具产品在脱模后会有不同程度的收缩,在这种壁厚突然变化处产品的收缩率也会发生突然变化,这种变化会造成这个地方产生较大内应力。

20L塑料桶

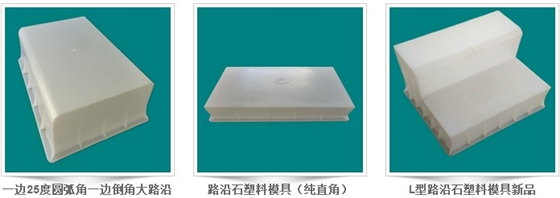

20L塑料桶 一边25度圆弧角一边倒角大路沿石塑料模具

一边25度圆弧角一边倒角大路沿石塑料模具 拉伸缠绕膜

拉伸缠绕膜 17L美式塑料桶

17L美式塑料桶