现在全国塑料模具厂家成型的制品,所用的塑料原料90%的都是聚丙烯树脂,聚丙烯树脂是非极性的结晶塑料原料,它的吸水率很低所以在成型塑料模具制品之前一般不需要进行干燥。如果聚丙烯树脂颗粒中水分含量过高的话,可以在80至100摄氏度温度范围内干燥1至2小时就可以了。

成型塑料模具制品的原料聚丙烯熔融体黏度对剪切速率的依赖性大于对温度的依赖性,因此在注射成型塑料模具制品的时候,可以通过提高注射压力或提高注射速度来增大原料熔融体的流动性,比提高注塑机料筒温度来增加原料熔融体流动性更加有力,此外注射压力的提高还有利于提高成型塑料模具制品的拉伸强度和断裂伸长率,对塑料模具制品的抗冲击强度没有不利影响,特别是降低了塑料模具制品收缩率,但是过高注射压力容易造成塑料模具制品的溢边缺陷,也会增加塑料模具制品的内应力。

在用聚丙烯树脂成型塑料模具制品的成型周期中,注塑机的保压时间选择也特别重要,一般保压时间长则成型塑料模具制品的收缩率低,但是由于凝封压力增加以后塑料模具制品会产生内应力,所以聚丙烯树脂在成型过程中保压时间不能太长。

聚丙烯原料的玻璃化温度较低,所以脱模后塑料模具制品会发生后收缩,后收缩量随着塑料模具制品的厚度增加而增大。成型塑料模具制品的时候尽量提高注射压力、延长注射、保压时间及降低钢模温度,都可以减少塑料模具制品的后收缩,对于尺寸稳定性能要求高的塑料模具制品应当进行热处理。

聚丙烯原料成型的塑料模具制品在低温下表现出脆性并且对缺口敏感,所以在钢模设计中应当注意避免尖角出现。

20L塑料桶

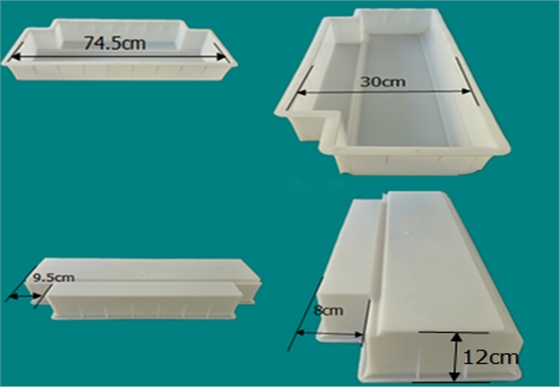

20L塑料桶 一边25度圆弧角一边倒角大路沿石塑料模具

一边25度圆弧角一边倒角大路沿石塑料模具 拉伸缠绕膜

拉伸缠绕膜 17L美式塑料桶

17L美式塑料桶