每一副需要成型路沿石塑料模具的母模只能安装在相适应注塑机设备上,才能稳定生产出合格的路沿石塑料模具产品,那么根据现有的母模来选择机台设备,或者根据现在有的机台设备来选择母模的时候,应当详细了解设备的技术参数使得2者相匹配,母模与设备的匹配需要考虑工艺参数与安装尺寸匹配。

成型路沿石塑料模具的工艺参数匹配有4个参数要考虑:1、最大注塑量:为了确保成型的路沿石塑料模具产品质量,母模一次成型的共聚料质量应当在公称注塑量的30%—85%。而路沿石塑料模具要求不太高且共聚料不容易分解情况下,最小不小于10%而最大可达90%,但为了保证成型的路沿石塑料模具质量优能够充分发挥设备的能力,选择范围通常是在设备的50%—85%之间。2、最大注塑压力:最大注塑压力是由喷嘴形式、浇注系统、母模型腔流动阻力因素决定,所选择的设备最大注塑压力应当足以克服流动阻力。3、塑化能力:设备的塑化装置应该在规定时间内提供足够量塑化均匀的熔融共聚料,在母模的模腔容积确定后所选择的设备最大注塑压力应当足以克服流动阻力。4、最大合模力:设备合模力应当大于母模模腔的胀模力,合模力通常要求为胀膜力的1.5—2.0倍,最大胀模力可以用最大压强母模型腔面积的乘积估算出来。

成型路沿石塑料模具的母模与设备尺寸匹配从最小模厚、钢模外形尺寸、螺钉、钉孔位置、尺寸、喷嘴直径、喷嘴球头半径与母模配合、最大开模行程几个方面考虑。1、成型的路沿石塑料模具的外形应当小于设备台面的有效尺寸,母模与设备的接触面积不得小于最大有效接触面积的1/2;2、设备移动模板与固定模板台面上有许多不同间距的螺钉或型槽用来安装固定母模;3、取出成型后的路沿石塑料模具所需要的开模距离必须小于设备的最大开模距离,设备最大开模行程与模具厚度没有关系。

20L塑料桶

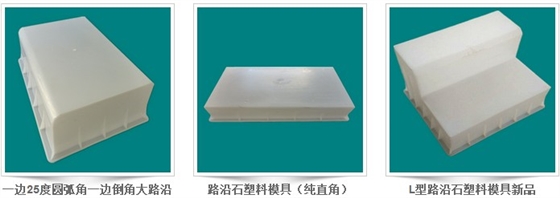

20L塑料桶 一边25度圆弧角一边倒角大路沿石塑料模具

一边25度圆弧角一边倒角大路沿石塑料模具 拉伸缠绕膜

拉伸缠绕膜 17L美式塑料桶

17L美式塑料桶