塑料模具制造挤出机的生产效率受很多因素的影响,主要因素可以归结为以下几方面:

(1)逆流和漏流均与塑料熔体被挤出料筒时所受的压力成正比。压力越大,逆流量和漏流量也随着增大,塑料模具制造挤出机生产效率下降。但是,若有一定数量的逆流和漏流存在,将有利于熔体在计量段获得进一步的均化和混合,故在实际生产中,必须在料筒和机头的连接处嵌装过滤板及过滤网,以便在它们所产生的流动阻力作用下,可使熔体在料筒出口处承受一定的压力,从而提高熔体的塑化效果。

(2)塑料模具制造挤出机的生产效率与螺杆转速成正比。

(3)螺杆直径越大,塑料模具挤出机生产效率越高。正因为如此,挤出机的规格用螺杆直径来表示。

(4)当塑料熔体在料筒口处所受的挤出压力密度较小时,深槽螺杆具有较高的生产效率。因此,选择螺杆时应注意,使用口模截面较大的低阻力机头时,可以选用深槽螺杆;而使用口模截面较小的高阻力机头时,则可以选用浅槽螺杆。当螺杆和机头均已确定时,可通过更换过滤板或过滤网来调整挤出压力的大小,以保证挤出机头具有合理的生产效率。

(5)增大计量段长度和螺棱宽度,可减少逆流量和漏流量,使得挤出机生产效率随之提高。

(6)料筒和螺杆间隙较大时,漏流量增大,会使挤出机生产效率降低。

(7)塑料熔体黏度对塑料模具制造挤出机生产效率的影响主要表现在逆流和漏流方面,对正流没有影响。熔体的流动系数和流动指数越大,黏度越低,逆流量和漏流量均增大,塑料模具挤出机生产效率降低。

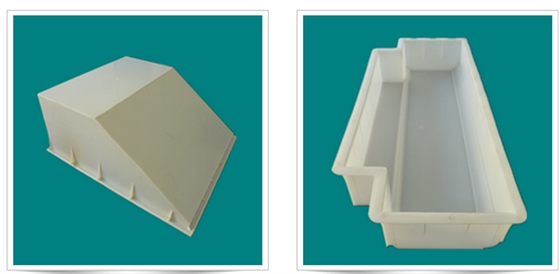

20L塑料桶

20L塑料桶 一边25度圆弧角一边倒角大路沿石塑料模具

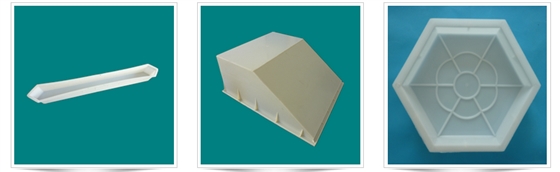

一边25度圆弧角一边倒角大路沿石塑料模具 拉伸缠绕膜

拉伸缠绕膜 17L美式塑料桶

17L美式塑料桶